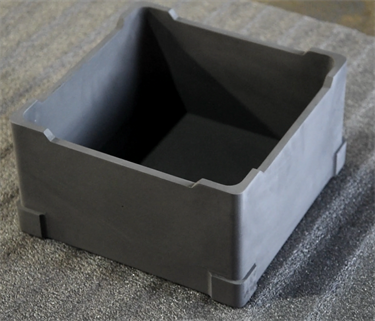

石墨匣钵在工业领域中的作用及工艺分析

一、石墨匣钵在工业领域中的核心作用

石墨匣钵作为一种耐高温、化学稳定性优异的容器材料,在多个工业领域的关键工艺环节中发挥着不可替代的作用。

1. 锂电材料烧结(如碳酸铁锂正极/负极材料)

在锂离子电池材料烧结过程中,石墨匣钵主要用于高温固相反应环境下的材料承载。其作用体现在:

- 耐高温性:可承受1200-1500℃的烧结温度

- 抗氧化性:在惰性气氛中减少材料与容器反应

- 热传导均匀性:确保材料受热均匀,避免局部过热

2. 贵金属及稀有金属冶炼

在金银铂等贵金属及钨钼钽等稀有金属的熔炼提纯中:

- 抗金属熔体侵蚀:石墨与大多数金属熔体不反应

- 耐急冷急热:承受金属浇铸时的温度骤变

- 表面光滑特性:减少金属粘附损耗

3. 粉末冶金加工

在铁基、铜基、镍基等合金粉末烧结过程中:

- 尺寸稳定性:高温下保持几何精度

- 气体渗透率:利于烧结气氛流通

- 脱模性能:降低烧结体与容器的粘结

4. 特种陶瓷烧结

在氧化铝、氧化锆、氮化硅等陶瓷烧结中:

- 化学惰性:避免与陶瓷原料发生反应

- 高温强度:承受陶瓷烧结时的机械应力

- 热膨胀匹配:减少因热胀冷缩导致的应力裂纹

二、石墨匣钵的主要生产工艺类型

当前市场上主流的制造工艺可分为两大类:

1. 石墨材料机加工成型

工艺流程:

原料处理(等静压石墨坯)→ CNC数控加工 → 表面处理 → 质量检测

技术特点:

- 适用复杂结构:可加工异形件、多孔件等

- 材料利用率低(约50-70%)

- 加工周期较长(单件2-5天)

- 尺寸精度高(可达±0.05mm)

2. 一体化压制成型

工艺流程:

石墨粉体混合 → 模具压制 → 高温焙烧 → 浸渍处理 → 成品加工

技术特点:

- 适合批量生产(单模次20-50件)

- 材料利用率高(>90%)

- 结构受模具限制

- 尺寸精度较低(±0.2mm)

三、两种成型工艺的对比分析

1. 材料性能对比

| 指标 | 机加工成型 | 压制成型 |

|---|---|---|

| 密度(g/cm³) | 1.75-1.85 | 1.65-1.75 |

| 抗折强度(MPa) | 35-45 | 25-35 |

| 气孔率(%) | 12-18 | 18-25 |

| 热导率(W/m·K) | 90-110 | 70-90 |

2. 经济性分析

- 机加工成型:单件成本高(含材料损耗和加工费),适合小批量定制

- 压制成型:模具摊销后单件成本降低30-50%,适合规模化生产

3. 适用场景差异

- 机加工型:用于精密仪器烧结、特殊形状匣钵、研发试验场景

- 压制成型:适用于标准规格产品、金属熔炼容器、陶瓷批量生产

4. 使用寿命比较

在相同工况下(温度1300℃,循环使用):

- 机加工件平均寿命:80-120次

- 压制成型件寿命:50-80次

差异主要源于密度和结构完整性的区别

四、技术发展趋势

1. 材料改性方向

- 添加碳化硅增强相:提升高温强度15-20%

- 表面抗氧化涂层:延长使用寿命30-50%

- 纳米级石墨粉体:改善压制件致密度

2. 工艺融合创新

- 近净成型技术:结合压制与精加工,减少材料损耗

- 3D打印应用:开发石墨基复合材料增材制造工艺

- 智能化检测:引入CT扫描进行内部缺陷分析

3. 环保升级要求

- 废料回收利用率从40%提升至75%以上

- 开发水性粘结剂替代传统沥青系结合剂

- 焙烧废气处理系统升级

五、行业应用建议

1. 选型指导原则

- 温度>1400℃优先选用机加工型

- 批量生产标准件建议压制成型

- 腐蚀性环境选择高纯度石墨材质

2. 使用维护要点

- 建立温度-寿命对应曲线:例如1300℃时建议不超过100次循环

- 制定标准化清洗流程:包括超声波清洗、高温煅烧等工序

- 建立尺寸检测数据库:监控使用过程中的形变情况

3. 成本优化策略

- 混合使用方案:核心区域用机加工件,辅助区域用压制件

- 梯度密度设计:工作面采用高密度结构

- 修复再利用:对表面裂纹进行浸渍修复处理

结语

石墨匣钵作为关键工业耗材,其工艺选择需综合考虑使用环境、成本预算和性能要求的平衡。机加工成型在精密制造领域保持优势,而压制成型在规模化生产中的性价比优势显著。未来随着新材料技术和制造工艺的进步,两类工艺将呈现融合发展趋势,推动石墨匣钵在更多工业场景中实现高效应用。制造企业应根据具体需求进行技术经济分析,建立全生命周期管理体系,以实现最佳使用效益。