信瑞达石墨:以创新驱动定制化服务 满足全球客户多元化需求石墨加热器

在全球制造业不断向高端化、智能化、绿色化方向发展的今天,工业加热设备作为核心工艺环节的关键组件,其性能与定制化水平直接影响着生产效率和产品质量。作为石墨加热器领域的领军企业,信瑞达石墨公司凭借深厚的技术积累和敏锐的市场洞察力,不仅推出了性能卓越的迷你石墨加热器,更通过全流程定制化服务,满足客户对大尺寸、特殊规格石墨加热器的多样化需求,持续为半导体、光伏、冶金、化工等高端制造领域提供创新解决方案。

一、从“微型”到“超大”:覆盖全场景需求的石墨加热器产品矩阵

在工业加热领域,不同应用场景对石墨加热器的尺寸、功率和结构设计有着截然不同的要求。例如,半导体行业的高精度芯片生产需要微型加热器实现局部精准控温,而光伏单晶硅生长炉则需要直径超过1米的大型加热器提供均匀稳定的热场环境。信瑞达石墨公司通过构建覆盖全尺寸范围的产品矩阵,打破了传统石墨加热器厂商“标准化生产为主、定制化为辅”的局限性。

1. 迷你石墨加热器:精密制造的典范

针对实验室研发、微型器件加工等场景,信瑞达推出的迷你石墨加热器系列以“小体积、高精度、快响应”为核心优势。产品采用高纯度等静压石墨材料,结合精密加工技术,最小直径可控制在10毫米以内,升温速率达到100℃/秒以上,控温精度±0.5℃,完美适配精密仪器制造、生物医疗设备等对空间利用率和温度稳定性要求严苛的领域。例如,某国际知名分析仪器厂商采用信瑞达的微型加热器后,成功将设备体积缩小30%,同时将温控系统的能耗降低22%。

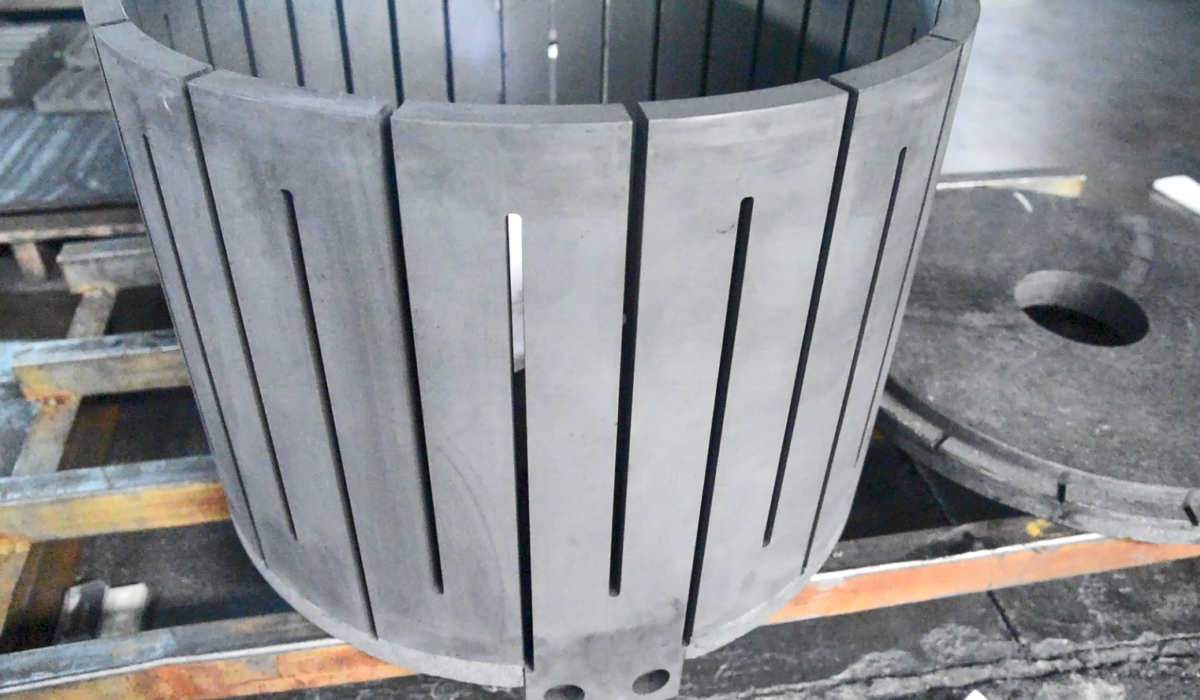

2. 大尺寸定制化加热器:突破行业技术瓶颈

在新能源、航空航天等战略性产业中,超大尺寸石墨加热器的制造长期面临材料均匀性、结构稳定性和热场一致性三大技术难题。信瑞达通过自主研发的先进成型与烧结技术,实现了直径2米以上超大型石墨加热器的批量化生产。以某光伏龙头企业为例,其单晶硅生长炉所需的1.8米直径加热器,通过信瑞达的定制化设计,热场均匀性提升至98%,单炉次硅棒生长时间缩短15%,年产能增加超过3GW,直接推动客户制造成本下降10%。

二、全维度定制能力:从需求分析到交付的全链条服务创新

区别于传统供应商“产品即终点”的服务模式,信瑞达构建了以客户需求为核心的“需求分析-协同设计-柔性生产-持续优化”四位一体服务体系,真正实现了从单一产品供应商向解决方案提供商的转型。

1. 深度需求挖掘与仿真验证

公司设立专业的技术咨询团队,针对客户设备工况、工艺参数、能耗目标等开展深度调研,建立热-力-电多物理场耦合模型,在虚拟环境中验证设计方案。例如,在服务某冶金企业时,通过仿真发现传统加热器在高温下存在边缘热损耗过大的问题,最终通过优化石墨基体孔隙率和表面涂层方案,将热效率从78%提升至92%。

2. 模块化设计平台加速开发周期

基于超过2000个成功案例数据库,信瑞达开发了石墨加热器模块化设计系统,将加热元件排布方式、电极连接结构、保温层配置等关键要素标准化。客户提出需求后,工程师可在48小时内输出3套以上备选方案,设计周期相比行业平均水平缩短60%。某半导体设备制造商曾紧急需要一种非对称结构的异形加热器,信瑞达通过模块组合创新,仅用7天即完成从设计到样机制造的全流程。

3. 柔性制造体系保障精准交付

公司投资建设的智能化生产基地配备高精度数控加工中心、激光雕刻系统、真空浸渍设备等先进制造装备,可实现直径50mm至3000mm、功率100W至5000kW产品的柔性化生产。通过系统对订单排产、工艺参数、质量检测数据的实时监控,确保每个定制产品的关键性能指标误差率低于0.3%。

材料与工艺创新:构筑技术护城河的核心竞争力

在石墨加热器的设计生产中,公差稳定性是衡量产品性能与可靠性的核心指标。信瑞达通过从材料处理、结构设计到制造工艺的全流程精度管控,确保产品在复杂工况下的尺寸一致性与功能稳定性,为高端制造领域提供零缺陷解决方案。

1. 精密材料处理:从原料到成品的毫米级管控

石墨基体的均匀性与加工精度直接影响加热器的热场分布与使用寿命。信瑞达采用数字化原料筛选系统,通过X射线荧光光谱仪对石墨纯度进行100%检测,剔除杂质含量超0.5ppm的批次。在成型阶段,通过多级压力反馈控制系统,将材料密度波动控制在±0.02g/cm³以内,从源头保障加热元件的热膨胀系数一致性。某半导体客户验证数据显示,采用该工艺的加热器在1500℃连续工作200小时后,关键部位尺寸变化仅为0.03mm,较行业标准提升5倍精度。

2. 结构设计与加工:微米级公差保障体系

- 拓扑优化设计:基于ANSYS的有限元分析,对加热器流道、电极接口等应力集中区域进行梯度壁厚设计,使结构强度提升40%的同时,将装配面平面度误差控制在0.01mm/m²以内。

- 智能加工补偿:配备激光在线测量系统的五轴加工中心,可在加工过程中实时修正刀具路径,将孔径公差稳定在H7级(+0.018mm/-0mm),表面粗糙度Ra≤0.8μm。某光伏企业采用的直径1.2米环形加热器,圆周拼接间隙小于0.05mm,彻底解决传统产品因接缝误差导致的局部过热问题。

3. 全流程质量闭环:数字化品控赋能零缺陷交付

信瑞达构建了覆盖设计、加工、组装的数字化品控网络:

- 三维扫描检测:采用蓝光扫描仪对成品进行全尺寸比对,生成偏差色谱图,关键尺寸合格率≥99.97%;

- 动态性能测试:在-200℃至3000℃温区内进行100次冷热循环测试,电阻值波动范围≤±0.5%;

- 大数据追溯:每个产品附带唯一ID码,可追溯34项工艺参数与128组检测数据,支持客户在线查询全生命周期质量档案。

通过该体系,信瑞达连续三年实现客户端不良率低于50ppm(百万分之五十),2023年更创下航空航天领域某型号加热器1326件全数合格的行业纪录。

客户价值:以公差稳定性驱动产业升级

- 半导体领域:晶圆制造设备用微型加热器的电极定位精度达到±0.005mm,使温度均匀性从±2℃提升至±0.3℃,助力5nm芯片良率突破95%;

- 新能源领域:锂电池烧结炉用加热器的模块拼接累积误差<0.1mm,确保炉内温场均匀性>99%,推动三元材料烧结效率提升22%;

- 科研装置:某核聚变实验装置定制加热器的1772个冷却流道加工误差≤0.02mm,满足10^-6Pa超高真空环境下的密封性要求。

信瑞达通过将公差稳定性贯穿设计生产全流程,不仅重新定义了石墨加热器的精度标准,更以“零缺陷”制造能力推动高端装备的迭代升级。这种对精度的极致追求,正是其在全球工业加热领域持续领跑的核心密码。

四、绿色制造与可持续发展:定制化服务的未来方向

在“双碳”战略驱动下,信瑞达将绿色理念贯穿于定制化服务的每个环节:

- 采用石墨废料回收再制造技术,使材料利用率从65%提升至95%;

- 开发余热回收型加热器结构,帮助某玻璃窑炉客户实现能耗降低30%;

- 建立产品全生命周期碳足迹追踪系统,为客户提供减碳认证报告。

这种将定制化能力与可持续发展深度融合的创新模式

五、结语:以定制化服务赋能全球智造升级

从微型石墨加热器到超大尺寸定制产品,从传统制造到智能服务,信瑞达石墨公司始终坚持以客户需求为导向的技术创新。在工业4.0与能源革命交汇的新时代,信瑞达将继续深化“尺寸无界限、服务无边界”的价值理念,通过持续提升定制化服务能力,助力更多行业客户突破制造瓶颈,共同绘制全球高端制造业高质量发展的新蓝图。